40 Years

Overname Westtrack

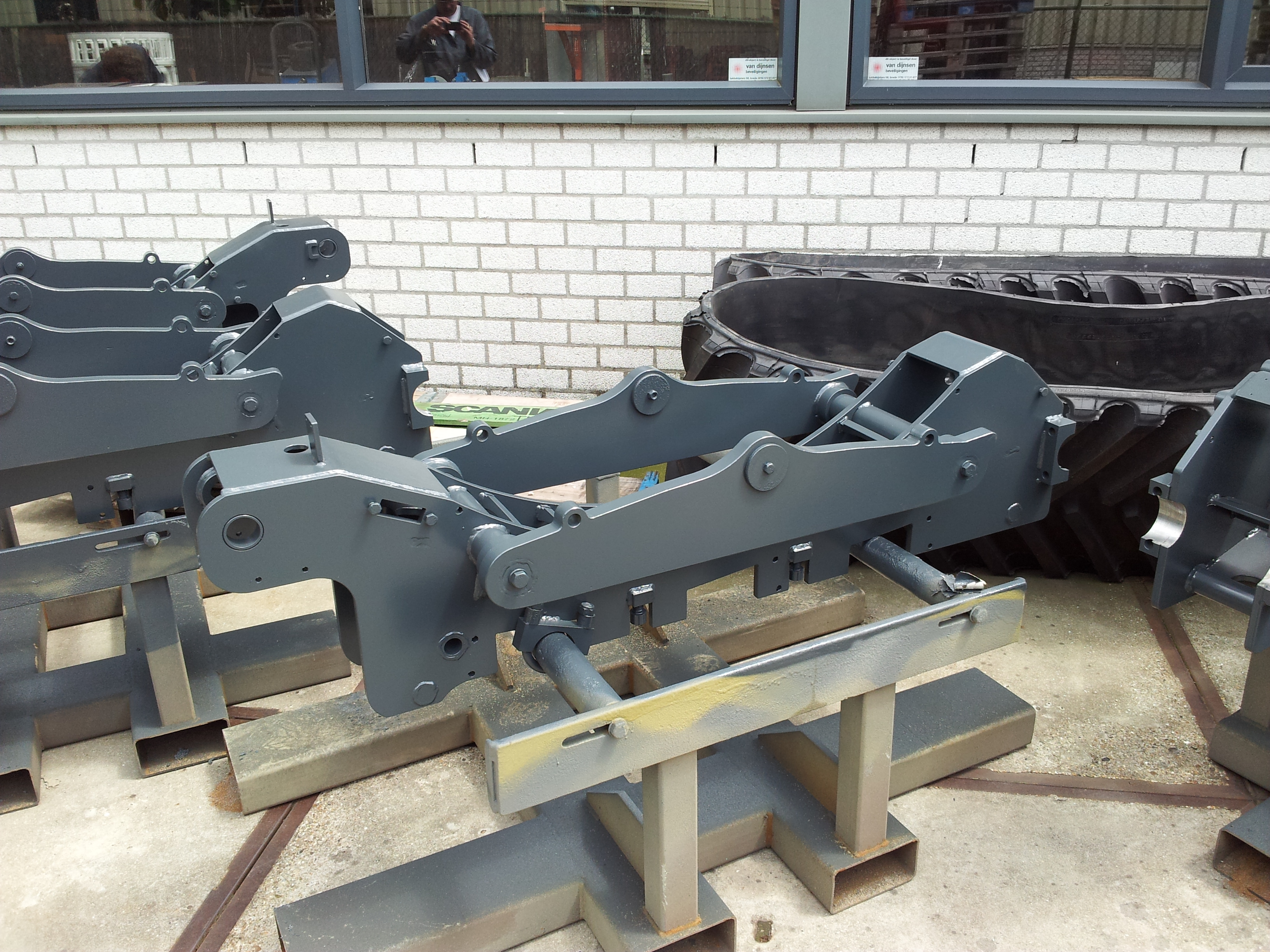

Met de ontwikkeling van tracks waagde Zuidberg een sprong in het diepe: ‘We hebben onze kwaliteitsstandaard volledig doorgevoerd’

De overname van Westtrack Tracksystems in 2011 verliep niet zonder slag of stoot. Het productieproces van de tracks verschilde weinig van dat van de fronthefsystemen en PTO’s, maar het product zelf was nieuw voor Zuidberg. “De tracks werden als een exoot gezien.”

Doordat de markt voor fronthefsystemen in met name Europa meer verzadigde, besloot Zuidberg om een product aan haar assortiment toe te voegen waarmee zij aan een andere behoefte in de markt antwoord kon gaan geven. Dit product moet passen binnen de filosofie van het bedrijf, de productiewijze en de wijze van verkoop en distributie. De keuze voor tracks was daarom een logische.

“Het verspanen, spuiten, assembleren van de onderdelen voor tracks is vergelijkbaar met die bij de fronthefsystemen en PTO’s. Daarom pasten de tracks goed bij onze productiewijze”, vertelt Klaasbert de Boer, projectengineer binnen Zuidberg. “Maar het product zelf is natuurlijk heel anders. In het begin werden de tracks als een exoot gezien binnen ons bedrijf. We maakten toch fronthefsystemen en PTO’s? Het kostte tijd voordat iedereen de waarde hiervan zag.”

Drie maanden in de kost

Om zich de tracks eigen te maken, liet Zuidberg enkele medewerkers een aantal maanden meelopen bij Westtrack Tracksystems. Monteur Martin Kamphuisen was er een van. “Ik was net een jaar aan het werk binnen Zuidberg toen Westtrack werd overgenomen. Ik kreeg de vraag of ik het zag zitten om de tracks te monteren. Een paar dagen later volgde het verzoek om een aantal maanden naar Dussen in Noord-Brabant te gaan, waar Westtrack gevestigd was.”

Na flink wat geregel thuis met vrouw en kinderen pakte Martin zijn koffers in. “Samen met collega Harrie Kuijers ben ik er drie maanden geweest. We zaten daar wekelijks van maandagochtend tot donderdagmiddag in de kost: overdag werken en ’s avonds in een hotel. De laatste maand ging ook Henry Cornelis mee. Hij is nog wat langer gebleven, ik ben vervolgens hier bij Zuidberg alles gaan opzetten.”

De machines laten stampen

En dat was een flink karwei. Martin: “Bij Westtrack werd een andere werkwijze toegepast als die ik gewend was. De hele manier van monteren moest bijvoorbeeld anders. De onderwagens van de tracks werden gelast en vervolgens op een bok gezet om te laten stralen en spuiten. Drie dagen later kwamen ze terug en dan moest je op diezelfde bok de tracks monteren, omdraaien en nog een keer omdraaien.” Klaasbert vult aan: “De assen van de wielen werden gestraald als ze compleet gemonteerd waren. Maar bij lagers en afdichtingen wil je natuurlijk geen stof of vuil hebben, terwijl bij stralen veel fijnstof en zand vrij komt. Dit brengt risico’s met zich mee, dus daar zijn we direct mee gestopt.”

Ook op het gebied van engineering werd een grote verbeterslag gemaakt. Klaasbert: “We hebben eerst alle tekeningen digitaal overgenomen. Dat was een heel gedoe. De Westtrack-nummers moesten gekoppeld worden aan de Zuidberg-nummers in ons eigen systeem.”

De belangrijkste stap die gezet werd, was het standaardiseren van processen. Klaasbert: “We hebben alle modulaire delen gestandaardiseerd. De frames bijvoorbeeld die vaak steeds opnieuw getekend werden, hebben we omgezet en vastgelegd in onze systemen. Hierdoor ging het productieproces een stuk sneller. Zo konden we de aantallen omhoog krijgen en doen waar we hier bij Zuidberg goed in zijn: de machines laten stampen.”

Voorzichtig verder ontwikkelen

In 2016 investeerde Zuidberg in een nieuwe productie- en testruimte voor het ontwikkelen van de rubbermatten voor de tracks. Daarmee wilde Zuidberg onafhankelijk zijn van andere leveranciers van rubbertracks, die vaak ook concurrent kunnen zijn. Zo kon Zuidberg tevens de productiecapaciteit nog verder opvoeren. Klaasbert: “Maar de verwachte toename van de vraag bleef uit door de met name de onvoorspelbaarheid van het weer en daarmee van het investeren van klanten in tracks. Zuidberg besloot daarop om de ontwikkeling van rubbertracks op een lager pitje te zetten. De rubberproductie loopt nog wel door, maar er wordt momenteel niet geïnvesteerd in ontwikkelingen. Dat was voor veel collega’s een verrassing.” Martin: “Dat nieuws kwam onverwacht. Eerst dachten we dat we helemaal zouden stoppen met tracksystemen, maar dat bleek gelukkig niet het geval. De rubberen matten maken we gelukkig nog steeds zelf maar in kleinere hoeveelheden terwijl de productie van tracksystemen gewoon blijft doorgaan.”

Klaasbert: “Vooral in Amerika liggen veel kansen. Daar is de markt voor tracks heel groot. We maken daar vrijwel uitsluitend tracks voor combines van John Deere en Case. Maar ook in Nederland worden ze steeds meer gebruikt. Tracks kun je zien als een oogstverzekering; je ontlast de bodem er enorm mee. En dat is belangrijk, want we moeten nog heel lang met onze bodem doen. Dat dringt hier gelukkig ook steeds meer door.”